電子機器や機械的な構造を持つ製品のモデリングでは、回路基板やモーターなどの主要部品を包んで保護するためのケースやハウジングが必要になります。

今回は、ケースの造形に必須となるタッピングネジを使った機械的接合が3Dプリンタの造形物でも対応できるのかを検証します。

目次

ケースが必要なプロダクトに必須の「ネジ締結」

実際の製品に近いものを作ろうとすると、電子回路やモーターなどを収めるケースをモデリングする必要があります、このケースは分割されたボディとなるので、実際に形にする時は機械的接合の構造を設けて組立できるようにしなければいけません。

樹脂成形品をネジ接合する方式には、成形品の下穴にボルトとナットで締結する「ボルトナット方式」、成形品にめねじを形成する方法(インサートナット含む)、めねじを用いず直接タップを立ててねじこむ「セルフタップ法」が用いられます。

コスト的には、成形後の2次加工が不要で資材も少ないセルフタップが最もコスト安となります。ただし、条件によってはネジ山の破損や緩みが発生してしまうので、セルフタップ方式を採用する前には検証が必要になります。

そこで、今回は積層型(FDM)の3Dプリンタでもセルフタップ法を採用できるのか、ネジ山が壊れないように締結するにはどのように設計すれば良いのかを確認します。

セルフタップ方式とは

セルフタップ方式では、タッピングネジを使用します。タッピングネジとはナットを使わずに固定できるネジで、原理的には木材に使う木ネジと同じ形状になっており、ネジ山を樹脂に食い込ませて塑性変形させて固定を行います。ネジ山には食い込む力による摩擦が発生して抜けにくくなります。

セルフタップ法最大のメリットは、ナットを入れるための通し穴やナット配置による設計の制限がなくなることや、インサートナットなどの2次加工が不要になる点にあります。作業的にも締結用の資材や2次加工が不要になるのでコストを低減させる事もできます。

デメリットとしては、樹脂の塑性変形を伴う締結方法なので、繰り返しのネジ締め緩みに対して耐久力が低い点や、ネジボスの破損させたり締結力の管理の難しさなどがあります。

このセルフタップ法での締結は、ボスと呼ばれる下穴を成形するのが特徴で、製品のケースやハウジングなどの一度締付けたら緩めない部分の締結に多用されます。

セルフタップの締結検証ボードをモデリング

と言う訳で、3Dプリンタで造形した樹脂ボスでタッピングネジの締結ができるか検証したいと思います。

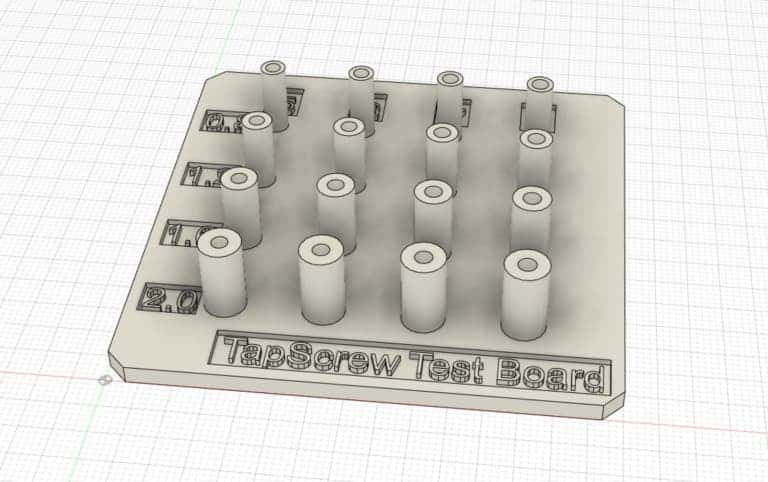

検証用のボードのモデリングにはFusion360を使用しました。下穴径は2.5mm~2.8mmで0.1mm刻み、ボス厚みは0.8mmから2.0mmまで0.4mm刻みで計16パターンの穴条件に対応しています。また、締結時にはそれなりの摩擦熱が発生するので、締結時の摩擦熱で条件が変わらないように締め付け工具には電ドラボールUSB220を使用します。

様々なサイズの樹脂ボスをモデリングして、ネジを締めつけた時に樹脂ボスの積層剥がれが発生しないか、締結時に異常がないかなどを確認します。ちなみに、使用するネジは近所の金物屋で入手したステンレス製のΦ3mm, L12mmのタッピングビスを使用します。

造形時の注意点

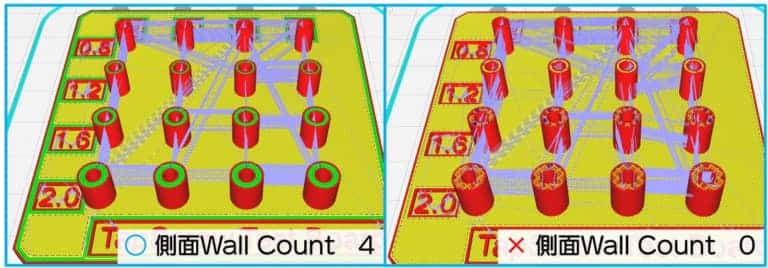

実際に3Dプリンタで樹脂ボスを造形する場合には、ボス部分の充填率を100%にする必要があります。

写真のスライサーソフトはCuraを使用した例ですが、側面のWall数を増やしてボス内部を全て埋める事で充填率100%を実現しています。側面のWall数が少ないとボス厚を増やしても内部に空間ができてしまうので、ネジ締結時の塑性変形に耐える事ができません。

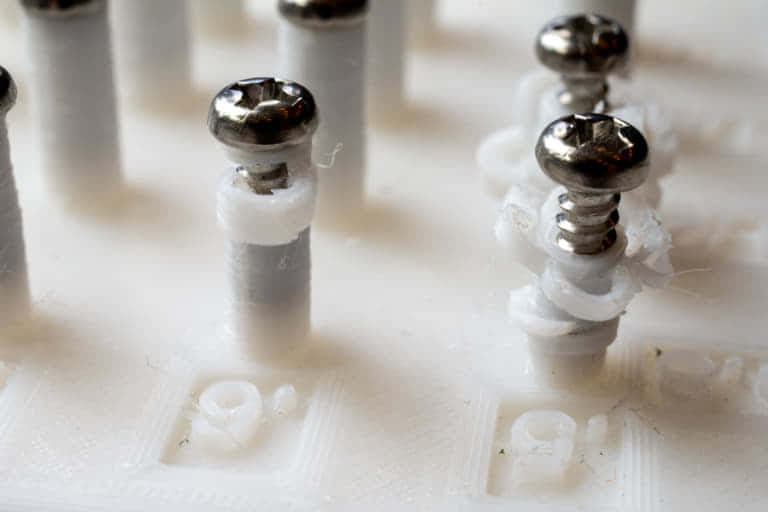

タッピングネジ締結を行った結果

実際に3Dプリンタで造形した樹脂ボスにネジを締めつけた結果、上の画像のようになりました。やはり、下穴が小さかったりボス厚みが薄いとボス割れが発生することがわかりました。また、下穴径とボス厚さには相関関係があり、下穴が小さくてもボス厚みを確保すれば積層割れを防げることも分かりました。

今回の検証結果ではわかりやすい線型的な結果になったので、どの様な分布になったのか図解と解説を下図に表します。独自解釈が入っているため、参考程度にご覧ください。

黒エリアはボスが破損してしまうため採用不可となります。

赤エリアは外観でのボス割れこそ発生しなかったものの、ボスが割れる黒エリアに近く、ネジ山の接している内側では割れが発生している可能性もあるため、安全のために採用を見送ります。

青エリアは赤エリアより裕度があるため採用できる条件になっていると考えられます。

緑エリアは赤エリアよりさらに裕度があり、ネジ締結時のボス割れに対して更に大きな裕度があると考えられます。

黄エリアは樹脂ボスがほとんど破損しないと考えられるエリアです。この部分はボス外形が大きいため、設計的には避けたい寸法です。

実際に使用するとしたら、青エリアか緑エリアのボス厚み1.6mmか2.0mmを採用すればネジ締めによるボス割れの影響を受けず、強度と締め付け力もある程度は確保できるものと予想されます。

また、デザイン上ボス外形サイズを撮れる部分に制限があり、強度もそこまで必要ないのであれば、ボス厚みが薄い青上側の寸法を採用するなどして使い分けを行っても良いかもしれません。

ただし、今回検証できたのはあくまでも「樹脂ボスを割らずに締め付けられるサイズ」についての確認なので、実使用ではボスの積層剥離そのものも考慮しなければなりません。サイズが許すのであれば、出来る限りボス厚み2.0mmを採用したいところです。

参考

ネジ締結、セルフタップ | トレリナ® | 東レの樹脂製品 | TORAY

製品設計ガイド セルフタップ|テクノUMG株式会社